По време на ковид пандемията голяма част от он-лайн платформите за продажба на различни видове стоки, получиха неочаквано силен тласък. Този период не само установи лидерите в отделните сектори, но и изчисти пазара от нефективните играчи.

Логично в годините след кризата, пазарните лидери започнаха да търсят варианти за осигуряване на допълнителен капацитет, чрез който по-бързо и качествено да се посрещат все по-нарастващите нужди на клиентите. Данните за ръстовете на електронната търговия в България са различни в зависимост от източника на данни, но тенденциите показват сходни трендове – секторът нараства средно с между 15 и 20% на година, като за периода 2020 – 2024 приходите са се удвоили. От друга страна липсата на работна ръка и ръстът в разходите за труд започнаха да тласкат сектора към търсене на варианти за автоматизация на складовите операции.

Инженерният сектор също беше готов да отговори на нарастващото търсене. Големите имена при автоматизацията на складовите операции излязоха с нови решения, като подобриха и съществуващите. Наред с това в сектора се повиха и много старт-ъп компании с иновативни идеи, които засилиха конкуренцията и обогатиха избора на клиентите.

В следващите секции ще се постараем да опишем някои от тези решения, които условно сме разделили в три основни групи: шатъл системи, компактни системи и конвенционални системи. Групировката е направена по общи признаци и резултати, които можем да постигнем, като тук ще направим уговорката, че нямаме претенциите да сме напълно изчерпателни в представянето.

I. Популярни решения

- Шатъл системи - най-бързото и надежно решение в складовата автоматизация

Това са системи, при които совалки разположени на всяко стелажно ниво настаняват и извличат касетки към конвейер или лифт ( асансьор), след което кутията се транспортира до оператор. След като пикинга приключи кутията се отвежда отново до зоната за съхранение. Почти всички големи компании, доставчици на автоматизирани решения, предлагат подобни продукти: SSI Schaefer, Knapp, Dematic. През последните години новостите тук са способността на шатълите да променят оперативните коридори и нивата на които работят. Нещо което в предходни проекти не беше възможно.

Предимства:

- Системите могат да предоставят много висока производителност, която да достигне до 600-700 пика на час/ човек.

- Всички артикули са достъпни по всяко време, като така могат се управляват ефективно и такива със срокове на годност.

Недостатъци:

- Изискванията към равниността на пода са много високи.

- Обикновено подобни проекти отнемат миниму 1 година за реализация

- Това са най-скъпите решения от гледна точка на съхранение и обработка на една кутия.

- Възможно е да се получат задръствания при конвейерните системи в случай, че обращаемостта на някои от артикулите рязко се повиши.

Примера за подобно решение:

В България подобни системи са инсталирани в складовете на Софарма трейдинг и Office 1.

- Компактни системи, чрез които постигаме най-голяма ефективност на складиране

При компактните системи продуктите се поставят задължително в касетки, които се складират една върху друга във височина. По този начин се получават много добра плътност на съхранение, което позволява върху относително малка площ за да се складират и обработват голям брой продукти. Касетките се извличат с помощта на работи, които след това ги транспортират до пикинг станция. Най-популярната система тук е тази на Autostore. Според данни на компанията в световен мащаб се реализират между 140 и 180 подобни проекта на година. В България подобни системи са инсталирани в складовете на Озон и Транспрес, като в процес на внедряване са още няколко такива. Ocado Group също са популярен доставчик в този сегмент.

Предимства:

- Решенията са значително по-евтини в сравнение с шатъл системите.

- Капацитетът който предоставят е рамките на 250-350 пика на час/човек , което в повечето случаи е напълно достатъчно.

- Мястото, което заемат е много по-малко защото не се ползват коридори, като е при всички други решения

- Реализацията на проектите отнема значително по-малко време – много често в рамките на няколко месеца/

- Могат лесно да се добавят роботи за увеличаване на капацитета ( което обаче може да доведе до задръствания и поява на време за изчакване).

Недостатъци:

- Компактните системи могат много да се забавят при рязка промяна на обращаемостта.

- Увеличаването на броя роботи може да доведе до задръствания.

- Почистването в дълбочина на системата е почти невъзможно. Това би било критично в случаи на работа с хранителни продукти или битова химия.

- Имат лимит на височината на складиране, която може да се постигне – около 9-10 метра.

Пример за подобнo решениe:

В България подобни функциониращи системи са изгредни в скалдовете не Озон и Транспрес, като в ход е изпълнението на още няколко проекта.

- Конвенционални системи с роботи - бюджетно, но и работещо решение

При този тип системи се използва конвенционална стелажна система, където се складират продуктите. Тяхната обработка се извършва с помощта на роботи, които извличат и пренасят стоките до пикинг станциите. За разлика от компактните системи, тук всеки продукт е достъпен веднага ( аналогично на шатъл системите), като по този начин могат ефективно да се имплементират различни правила за изписване на стоки: FEFO, FIFO, продукти с остатъчен минимален срок на годност. Някои от компаниите доставчици на подобни решения са: Ocado Group, Linde, Bright pick , Hai Robotics и други. Някои от системите предлагат и варианти за обработка не само на дребна, но и на палетизирана стока, която се складира и обработва на първо ниво с помощта на load-deck роботи.

Предимства:

- Ползването на конвенционални стелажи значително намалява големината на инвестицията, поради което това са най-достъпните системи от разгледаните досега.

- Могат да се инсталират в почти всички съществуващи складове с достатъчно гладък и равнинен под.

- Мога лесно да се добавят или махат роботи в зависимост от нужния капацитет.

Недостатъци

- Това са системите с най-ниска производителност ( бързина на пикиране).

- Роботите се нуждаят от пространство за да маневрират пред пикинг станциите, което увеличава нуждата от оперативни площи.

- Възможно е пред операторите да се получат опашки от чакащи роботи.

- Могат да се получат задръствания между стелажите при неправилно разпределение на артикулите и твърде много опериращи роботи.

- Почти няма вариант пикинг станциите да се разположат във високи части на склада.

Ето и един пример за подобна система:

II. Как да изберем най-доброто решение

Голямото разнообразие от продукти в този бранш често прави избора най-подходящото от тях доста труден. Все пак има няколко фактора, чрез които бихме могли бързо да намалим техния брой:

- Бюджет – както споменахме по-горе разликата в ценовите равнища на различните системи могат да варират в значителни граници. В зависимост от ресурса, с който разполагаме можем бързо да изключим някои от тях

- Разполагаема инфраструктура – изискванията за инсталация на всяка една от системите е различна. Някои от тях не биха могли да се приложат в съществуващи складове, които първоначално са проектирани по друга технология. Дори и да има възможност да се проектира и изгради нов склад, то това значително би забавило реализацията на проекта, което в много случаи е от критична важност.

- Брой продукти и натоварване – Обикновено за да автоматизираме дадена операция, се изисква тя да отговоря на някои условия, като:

- Има голяма повторяемост и интензитет

- Много различни операции ползват един и същи ресурс

- Извършването на операциите от хора е опасно или се извършва в неблагоприятна среда ( примерно складове за замразени продукти).

Търсената производителност е вероятно най-лесния критерии, който да намали броя на решенията, защото както изяснихме по-рано всяко от тях предоставя различни капацитети. Например няма нужда да се фокусираме към най-скъпите решения, ако необходимата бързина на пикинг е в рамките на 100-150 задачи на час.

Броят на продуктите, подходящи за съхранение и обработка също е ключов фактор. Трудно бихме могли да мислим за шатъл или компактна система в случай, че портфолиото ни се състои от 1500-2000 продукта.

В примери като горните е възможно да постигнем нужния ефект и с други типове машини, като Вертикални каросели например ( VLM ), където инвестициите са значително по-ниски.

III. Провеждане на анализи и подготовка на данни

Доставчиците на автоматизирани решения могат да са много полезни при очертаване на основните параметри, при които дадено решение може да се приложи, но следва да отчетем няколко важни момента, които е добре да се вземат в предвид:

- Подготовката на първичните данни е отговорност на възложителя. Колкото по-точни и изчерпателни са тези данни, толкова по-адекватни ще са предложените решения. Тук е важно да се отчете, че това, с което разполагаме са исторически данни, които са отражение на текущото състояние и следва да се вложи и известна доза интерпретация, какви биха били промените при въвеждане на автоматизирано решение. При липса на адекватни данни има методи за тяхното бързо набавяне, но това изисква известен опит и често не е по силите на възложителя.

- Доставчиците ще се фокусират само върху ползите на тяхното решение. Много е важно да сме на ясно, че доставчиците могат да са много добри съветници, но техният фокус е само върху тяхното решение и ще се опитат да ви опишат само ползите от него. Дори и при референтни визити в компании, които вече инсталирали техни решения, шансът да се вникне в евентуалните проблеми и тесни места e малък. Много често самите клиенти не са склонни да говорят за проблемите, с които са се сблъскали, защото това показва техните слабости при планирането и реализацията на проекта. А проблеми има във всяка система, както навсякъде в живота.

- Някои важни операции мога да останат извън фокуса на анализи. Въпреки, че комисионирането е най-трудоемката и важна операция в складовата логистика, нейното оптимизиране само по себе си няма да оптимизира системата като цяло. Има много операции преди и след комисионирането, които също следва да се планират по време на проекта. Това са прием, настаняване, зареждане, опаковане и др. Не трябва да забравяме максимата, че една система е толкова бърза, колкото е бърза най-бавната и част. При лошо планиране на другите складови операции, рискуваме не само да не оптимизираме системата, но дори и да влошим нейното представяне.

IV. Как можем ние от Логистична Академия да сме ви полезни

- Анализ на данните

Ние разполагаме с нужната експертиза как да проведем анализа на данните, по начин, който да даде ясна картина за възможните сфери на подобрение. Резултатите, които ще подготвим включват и финансова обосновка, както и възможни решения към които да се насочим.

Данните ще бъдат подготвени по начин, който се изисква от евентуалните доставчици, така че възможните капацитети да бъдат правилно изчислени.

По време на анализите, ще се запознаем с детайлите на вашата дейност, като ще проучим всички възможни ограничения и специфики, които следва да се отчетат в хода на проекта. Също така ще отчетем и ограниченията на наличната или бъдещата инфраструктура, така че да се получат максимални оптимизации на стоковия поток.

- Провеждане на преговори с доставчици

Процесът по оформяне на крайно задание и проект, включва провеждане на редица срещи с потенциални доставчици, разглеждане на различни варианти, често добавяне или допълнителен анализ на вече наличните данни. Ако тези срещи и обсъждания не са качествени, е възможно да не се получи оптимален вариант и цена. Експертната оценка на предлаганите решения също е от ключова важност. Както споменахме и по-горе, всеки доставчик ще се опита да ви убеди, че неговата система е възможно най-добрата за вас, което понякога може да не е така.

И не на последно място класирането на получените оферти също е от изключителна важност. Първоначалните разходи не винаги са в основата при избора на най-доброто решение. Тук ние ще подготвим финансов и качествен анализ на всяка получена оферта, като обективно и задълбочено разгледаме всички аспекти.

- Капацитет на системата от гледна точка на допълнителни операции

Можем да сравним решенията от типа „стоки към човек“ със стрелбата с автоматично оръжие – с автомат Калашников можете да изстреляте 30 патрона за 3 секунди, но зареждането на нов пълнител може да ви отнеме от 20 до 60 пъти повече време. Аналогична е ситуацията и при автоматизираните складове – докато производителността при комисионирането може да бъде лесно изчислена (често пъти доставчиците поемат ангажимент за гарантиране на тази производителност), то зареждането на стоки в машините много често е подценявана дейност.

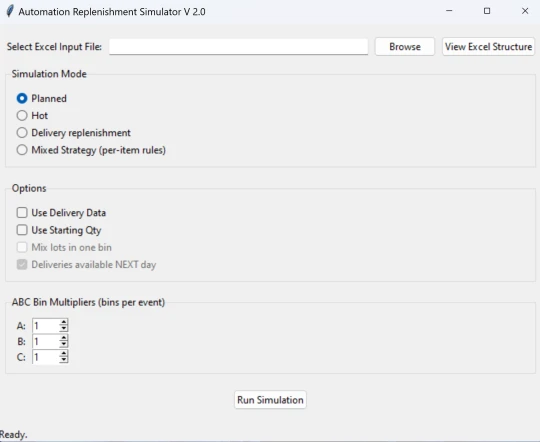

В Логистична академия разработихме собствен симулатор, който анализира данните и изготвя симулация, при която се разглеждат различни варианти за зареждане и провеждане на различни политики на база АВС анализ и прилагане на различни политики.

Чрез симулатора на база на исторически данни и изчислени капацитети за поддържане на наличности ще изчислим броя на складовите локации ( кутии ), които трябва да поддържаме, броя на зарежданията, както и състоянието на системата при прилагане на различни политики. При някои от вече проведените анализи се получават интересни данни, като например:

- При увеличаване на размера на складовите кутии с 10%, броят на зарежданията може да спадне с до 25%

- Увеличаването на броя на кутиите с 10% също може да доведе до спад в зарежданията с 30%

- Поддържането на повече от една кутия от А артикули води до спад в броя на зарежданията с 20%

Забележка: Посочените данни са от конкретни проекти и не следва да се приемат, като валидни при всички ситуации.

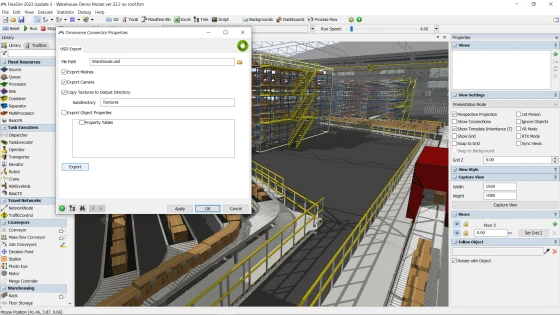

- Изготвяне на дигитална симулация за оценка на цялостното представяне на системата

Този етап е често подценяван, но неговата роля е ключова преди пристъпване към изпълнение на избраното решение. Чрез дигиталните симулации могат много лесно да се проследят и открият редица проблеми, които биха могли да се проявят при реалната работа на системата. Такива биха могли да бъдат: поява на трафик, време за изчакване, тесни места при конвейери, елеватори, сортировъчни системи, забавяне при съпътстващи операции като сортиране, пакетиране, зареждане и др. Тези слабости трудно могат да се открият в хода на проектиране на системата, независимо от опита на доставчиците и коректността на данните.

Чрез използване на специализираното решение FlexSim и на база исторически данни ние може да симулираме цялостното представяне на системата и да изведем статистически данни за поведението на всички важни елементи. Това значително ще подпомогне финализирането на дизайна и подсигуряване на цялостната логика. Финалните настройки ще гарантират търсените резултати, което с оглед на високите инвестиции е важно да се направи. Много често извършване на корекции при вече работещи системи е трудно и дори невъзможно.

Ако считате, че можем да сме ви полезни по пътя ви към автоматизацията на складовите операции, потърсете ни чрез някои от контактите посочени в сайта! За нас ще е удоволствие да ви помогнем с тази не лесна задача.